VA・VE事例

止まり穴の形状変更による加工工数・工具コストの削減

| 課題 | 加工工数 工具コスト | 効果 | 工数削減 工具コスト低減 コストダウン |

|---|

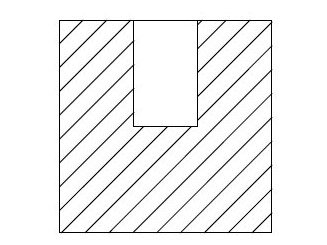

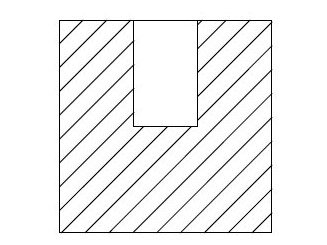

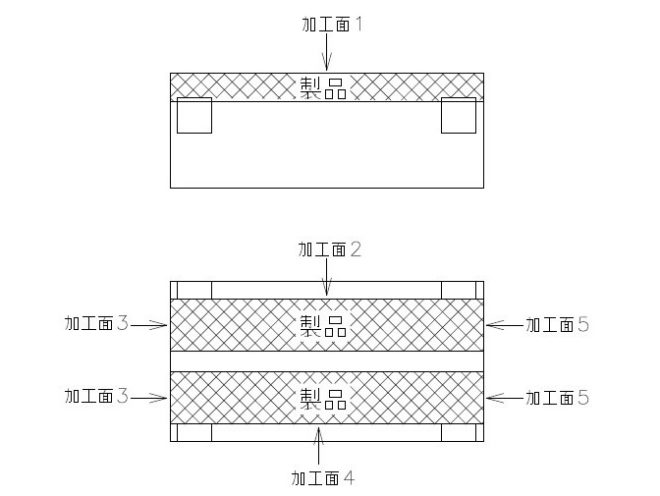

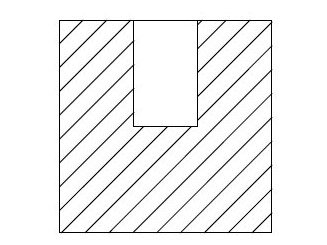

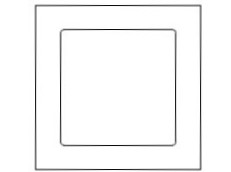

Before

形状変更によりコストダウンを実現した事例をご紹介いたします。

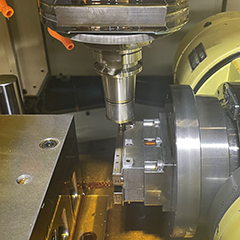

止まり穴の底面をフラットに仕上げる場合、通常エンドミルを使用して加工を行います。しかし、深さ方向の切り込みを垂直に行うことができず、エンドミルをらせん状に回転させて加工しているため、加工時間がかなりかかっていました。さらに、工具の刃先に負担が大きい加工となるため、チッピング(欠損や折損)などのトラブルも発生しやすくなります。

止まり穴の底面をフラットに仕上げる場合、通常エンドミルを使用して加工を行います。しかし、深さ方向の切り込みを垂直に行うことができず、エンドミルをらせん状に回転させて加工しているため、加工時間がかなりかかっていました。さらに、工具の刃先に負担が大きい加工となるため、チッピング(欠損や折損)などのトラブルも発生しやすくなります。

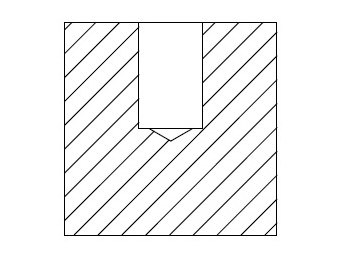

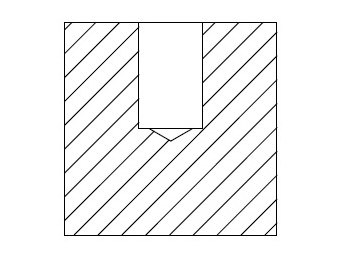

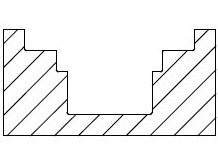

After

そこで当社では、穴底面に下穴ドリルの先端形状のみを残すことで、エンドミルのらせん動作を行わずに(通常の円弧運動で)加工をいたしました。これにより、加工工数を大幅に削減することができ、さらに刃具のトラブル回避にも繋がるため工具コストの低減も実現することができました。

ポイント

本事例のポイントは、加工時間短縮と工具の長寿命化によるコストダウンを実現した点にあります。「精密マシニング加工 量産センター.com」を運営する株式会社三翔精工は、鹿児島県霧島市に生産拠点を置く切削加工メーカーです。当社は、マシニングセンタを用いた精密加工技術×難削材加工技術×量産加工技術の3つの技術と、徹底した品質保証体制により、高品質が求められる半導体製造装置や医療機器、産業機械、電子機器など様々な業界のお客様から長年ご支持いただいております。

量産部品の精密マシニング加工なら、当社にお任せください。

関連事例

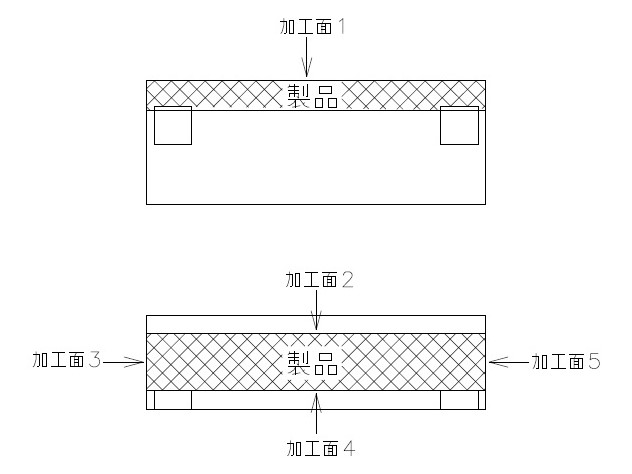

5軸加工機の多数個取り多面加工によるコストダウンの実現

| 課題 | 加工工数 |

|---|---|

| 効果 | 工数削減 コストダウン |

5軸加工機の多面加工によるコストダウンの実現

| 課題 | 加工工数 |

|---|---|

| 効果 | 工数削減 コストダウン |

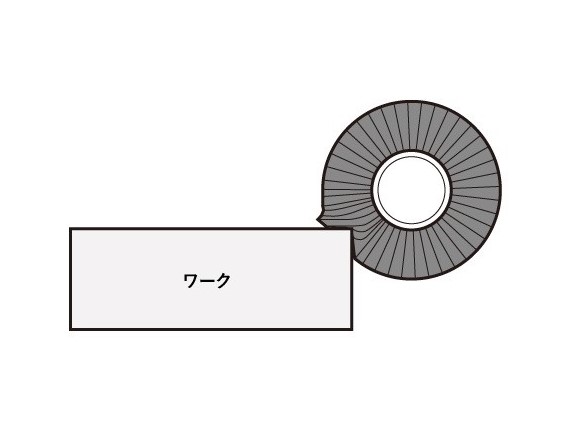

バフ研磨によるバリ処理・表面処理の効率化

| 課題 | 仕上げ工程の工数 |

|---|---|

| 効果 | 工数削減 コストダウン |

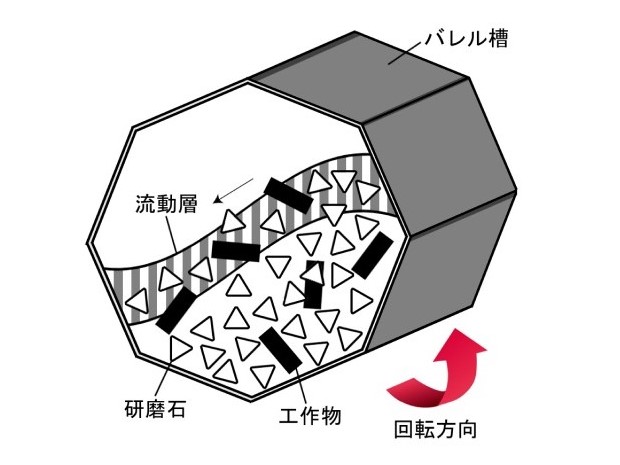

バレル研磨による

仕上げ工程の工数削減

| 課題 | 仕上げ工程の工数 |

|---|---|

| 効果 | 工数削減 コストダウン |

ブラスト処理による

バリ取りの効率化

| 課題 | 仕上げ工程の工数 |

|---|---|

| 効果 | 工数削減 コストダウン |

止まり穴の形状変更による加工工数・工具コストの削減

| 課題 | 加工工数 工具コスト |

|---|---|

| 効果 | 工数削減 工具コスト低減 コストダウン |

内コーナー部の形状変更による工具コストの低減

| 課題 | 工具コスト |

|---|---|

| 効果 | 工具コスト低減 コストダウン |

コーナーRの形状変更による加工工数の削減

| 課題 | 加工工数 |

|---|---|

| 効果 | 工数削減 コストダウン |