マシニング加工における穴あけ加工とは?

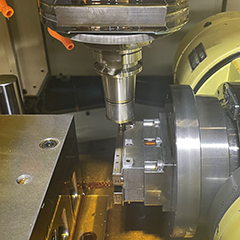

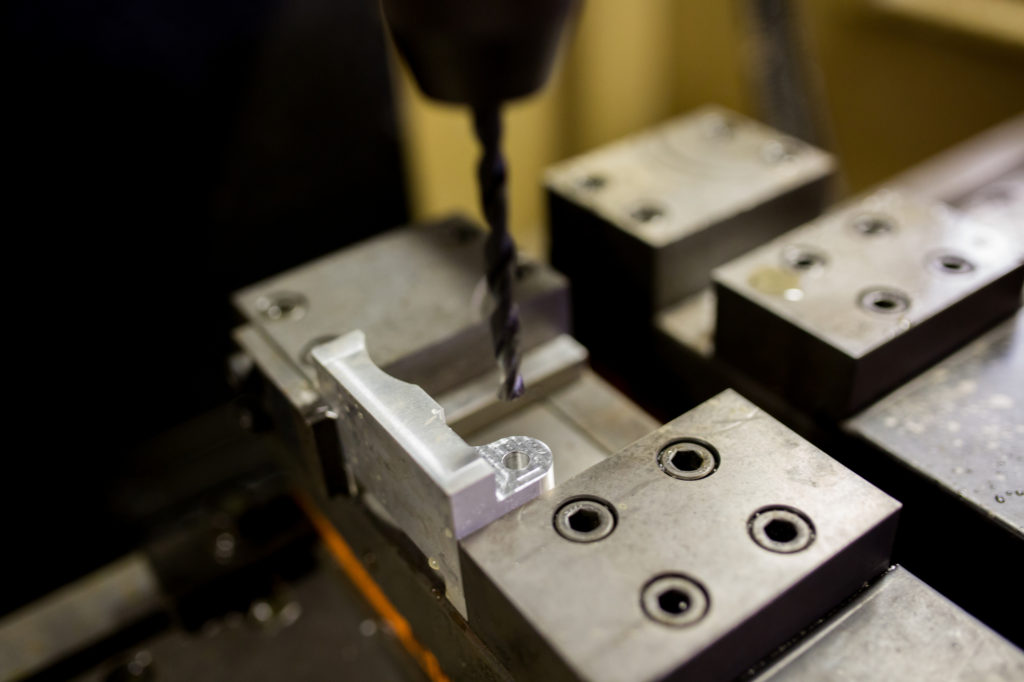

穴あけ加工は、切削工具を使ってワークに円筒穴をあける加工方法です。加工にはドリルを使うことが多く、「ドリリング」とも呼ばれます。マシニング加工の中でも穴あけ加工は一般的な加工です。

マシニング加工については下記でも解説しておりますので、ご興味ある方はこちらも合わせてご覧ください。

>>マシニング加工とは?マシニングセンタについても詳しく解説!

穴あけ加工の種類

穴あけ加工は、以下のような種類に細かく分類されます。

・穴あけ加工

基本的な真っ直ぐな穴をあける加工です。一般的な穴あけ加工は、最初にセンタードリルでセンター穴をあけ、その後にドリルで下穴をあけます。大きな穴を作る場合には、中ぐり加工やエンドミルを使用して下穴を拡大することもあります。

・座ぐり(ザグリ)加工

ねじ穴に段付き穴を作り、ねじの頭が飛び出さないようにするための加工方法です。表面の粗い加工品や傾斜面の穴などに使用されます。

・リーマ加工

穴の内径の精度を高めるための加工方法です。内径のドリル跡をなめらかに仕上げ、寸法精度を向上させます。

・タップ加工

下穴にめねじをつくる加工です。ねじ切り加工とも呼ばれます。

穴あけ加工の手順

また、マシニング加工における基本的な穴あけ加工は以下のような手順で行われます。

①最適な工具の選定、取り付け

穴の目的や要件に応じて、センタードリル等の適切な工具、ドリルビットを選択します。その後、選択した工具を工作機械に固定します。

②加工条件の設定

適切な回転速度、送り速度、切削液の使用などの加工条件を設定します。これにより、正確な切削が行われ、過度な熱が発生するのを防ぎます。

③穴あけ加工の実施

加工機を操作し、穴あけ加工を実施します。予めプログラムされた動作で穴あけ加工が実施されます。

④仕上げ作業

穴あけが完了したら、切りくずや切りくずを取り除き、必要に応じて穴の周囲を整えます。

必要に応じて、穴加工面の真円度・円筒度・表面粗さを整えるためにリーマ仕上げを行います。自動工具交換装置(ATC)では、自動的に工具を交換し、連続して加工作業を行うことができます。

このような手順でマシニングセンタを使用して穴あけ加工を行います。

穴あけ加工で起こりうるトラブル

マシニング加工で穴あけ加工を行う際、以下のようなトラブルが想定されます。

穴が真っ直ぐあかない

ドリルの先端がワークに進入する際に振れて穴が真っ直ぐ開かないことがあります。この場合、センタードリルやリーディングドリルを使用してガイド加工を行うことが必要です。これにより、ドリルが正確に位置決めされ、真っ直ぐな穴が開けられます。

摩擦熱の発生

穴あけ加工時には切削工具で金属を削り取るため、大きな摩擦熱が発生します。摩擦熱は工具や被削材の変形を引き起こす恐れがあるため、刃先まで切削油が行き渡るように、切削油の油圧・油量を計算する必要があります。切削油を適切に用いることで、切削熱を低くする部分冷却が可能です。

特に、チタン等の難削材は熱伝導率が低いので、部材と工具に熱がこもりやすいという特性を持つため、加工が難しいとされています。材質に合わせた最適な条件で加工を行う必要があります。

タップの折損

一部の難削材料では、加工中に表面の硬度が上昇し、タップの折損が発生する可能性があります。このような場合には、切れ味の良いドリルを使用するか、一時的に回転速度を低く設定するなどの工夫を行うことで、タップの折損を防ぐことができます。

このようなトラブルを回避して穴あけ加工を行う必要があります。

当社が実践するマシニング加工で穴あけ加工を行う際のポイント

当社ではマシニングセンタで穴あけ加工を行う際、下記の点を意識して加工を行っております。

①素材と精度に合わせた工具選定

穴の直径や位置精度を出すために、最適な工具を選定を行う必要があります。また、素材の硬度や特性に合わせて工具の材質等を変えて加工を行う必要があります。

当社は、数ミクロンの精密加工を得意としています。穴あけ加工においてもその精度に定評がございます。

当社は創業以来、精密加工に特化し事業を行い、さらに徹底した研究により、森精機・切削加工ドリームコンテストで金賞を受賞するほどの技術力を保有しております。

②工具を使い分け、複数回にわたり穴あけ加工を実施

当社では、直進度を確保しまっすぐ穴をあけるために、長さの違う工具を数回に使い分けて穴をあけています。また、上から下まで精度の良い穴をあけるために、複数回に分けて穴の径を小さい径から広げていく作業を行っております。

当社の穴あけ加工の製品事例

当社の実際の穴あけ加工の製品事例をご紹介します。

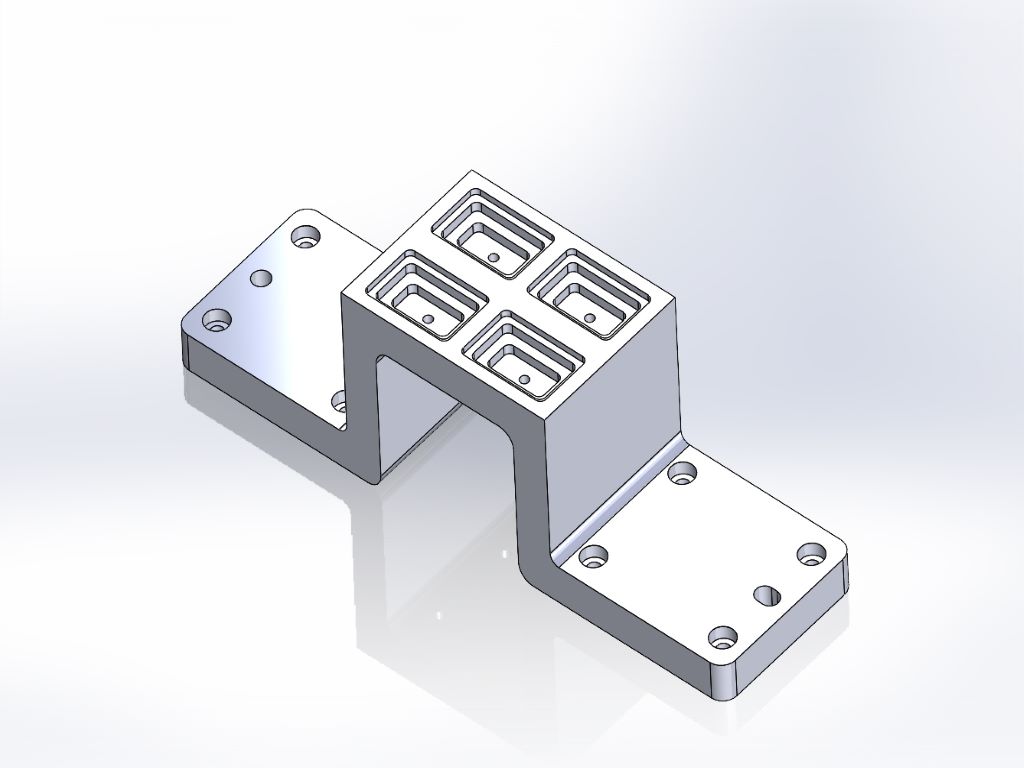

半導体製造装置用アルミ製ブラケット

本部品では、底面部の平行度を維持するため、底面だけの加工を行う工程を設けております。加えて、別工程でも、底面の平行度を維持するための工夫をして加工をおります。

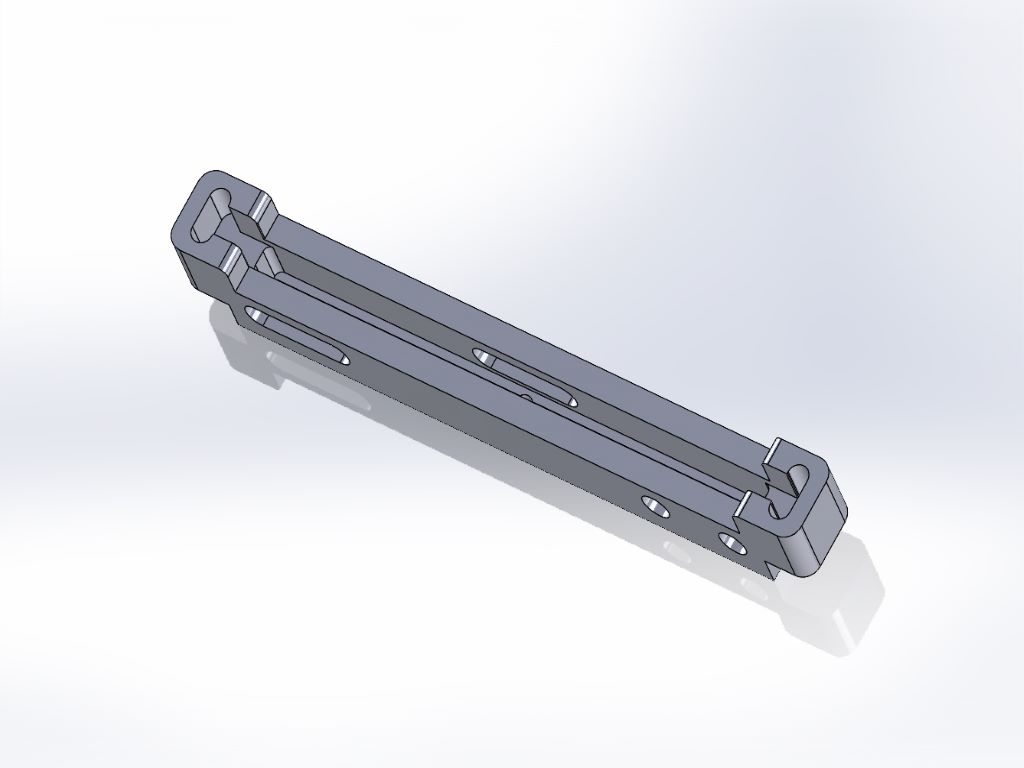

工作機械用SUS製位置決め治具

本部品の溝のザグリ部分は、直角度0.03と厳しい数値を求められておりましたが、切削条件を工夫することで、加工精度を満たしつつ、要求された直角度を維持しております。

難削材の穴あけ加工で、お困りの方は三翔精工まで!

精密マシニング加工 量産センター.comを運営する三翔精工は、半導体製造装置や通信機器など精密産業部品の製作を行なってきました。

特に、コバールやインコネル、ハステロイをはじめとした難削材の精密加工を得意とし、難度の高い純タングステンまで穴あけ加工を実施できます。

またそのような難削材の穴あけ加工を当社のマシニング加工技術と24時間の生産体制により、量産対応が可能です。更に全数の外観検査により品質保証も徹底しております。

難削材のマシニングの穴あけ加工ならぜひ当社までお問い合わせください。

>>>マシニング加工の種類:ねじ切り加工とは?おねじ・めねじ加工の際のポイントも解説!

>>>マシニング加工の種類:微細加工とは?微細加工を行う際のポイントも解説!

>>>マシニング加工の種類:薄板加工とは?加工のポイントも解説!