難削材とは?難削材を一挙紹介

マシニング加工において、加工の難易度を決める要因は、完成品の形状など様々あります。

その中でも、加工がしづらく削りにくい材料を難削材といいます。

難削材にも様々な種類があります。硬度が高いもの、熱伝導率が低いもの、加工硬化性が高いものなどがあります。

では、なぜこのようなマシニング加工をはじめとする切削加工の難易度が高い難削材が、材料として用いられるかというと、難削材の持つ性質が最終製品の性能を左右するからです。

難削材は、切削加工の難易度が高い一方で、耐摩耗性・耐熱性・耐食性など様々な特性を持っています。これらの特性は、製品の高品質化、高機能化には欠かせない要素となります。難削材の加工は、技術革新には避けて通れないものなのです。

難削材は様々な種類があります。それぞれの難削材が持つ性質も異なります。

難削材には、どのような種類があるのか、下記にまとめております。

上記のように、それぞれの難削材の特性によって、切削加工においてどのような難しさがあるのかがお分かりになったかと思います。

以下では、難削材を精密マシニング加工を行う上でのポイントをお伝えいたします。

難削材の精密マシニング加工におけるポイント

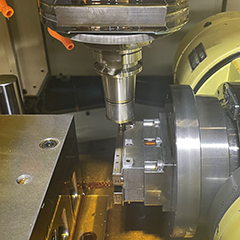

難削材をマシニングセンタで高精度な切削加工を行う場合は、主に、マシニングセンタ自体の剛性と切削条件がポイントとなります。

マシニングセンタの剛性

- マシニングセンタの剛性

マシニングセンタの剛性とは、加えられた力による変形に抵抗しようとする力のことです。機械加工をする上では、剛性によって”全ての精度がここで決まる”と言っても過言ではありません。そのため、高精度な難削材の切削加工を行う際には、剛性について配慮する必要があります。

また、切削条件も高精度な切削加工を行う上では、非常に重要な要素となります。

その切削条件には下記のようなものが挙げられます。

- 保持具の剛性

切削を行うときに切削工具を保持する部分は、振れ精度・送り精度に関わる重要な役割を担っています。そのため、保持具の剛性は難削材を加工する上で重要なポイントになります。

- 切削速度

工作物を加工する場合、機械の剛性不足による振動や切削面の摩擦等により、仕上げ面に悪影響が及ぶことがあります。個々の機械の剛性や、被削材の違いにより最適な切削速度を選定することが重要です。

- 切削工具

難削材は、上で挙げたようにその特性により様々な種類があります。

硬度が高い事に特徴がある難削材もあれば、熱伝導率の低い難削材もあります。そのため、それぞれの特性に合った切削工具を選定し、加工を行なうことが重要になります。

当社の加工事例

当社の難削材加工事例の一部をご紹介します。

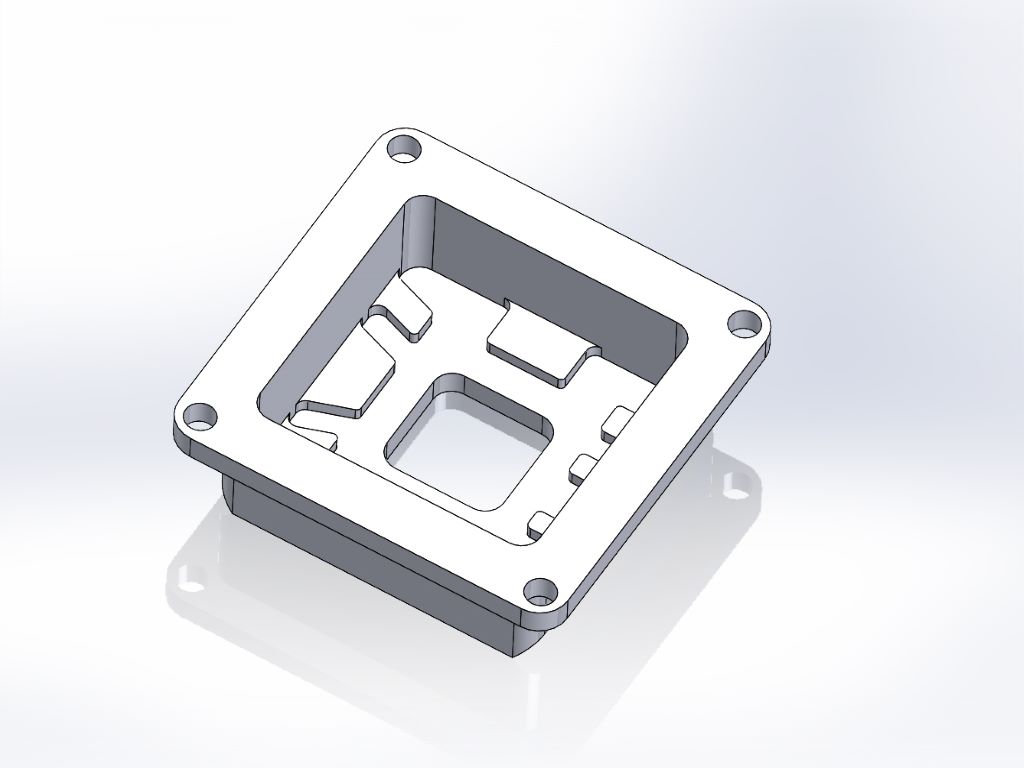

半導体製造装置用コバール製治具

本製品の加工にあたり、平面度と平行度を実現するために、 同時加工を行っております。その後、ブラスト処理を行い納品しました。

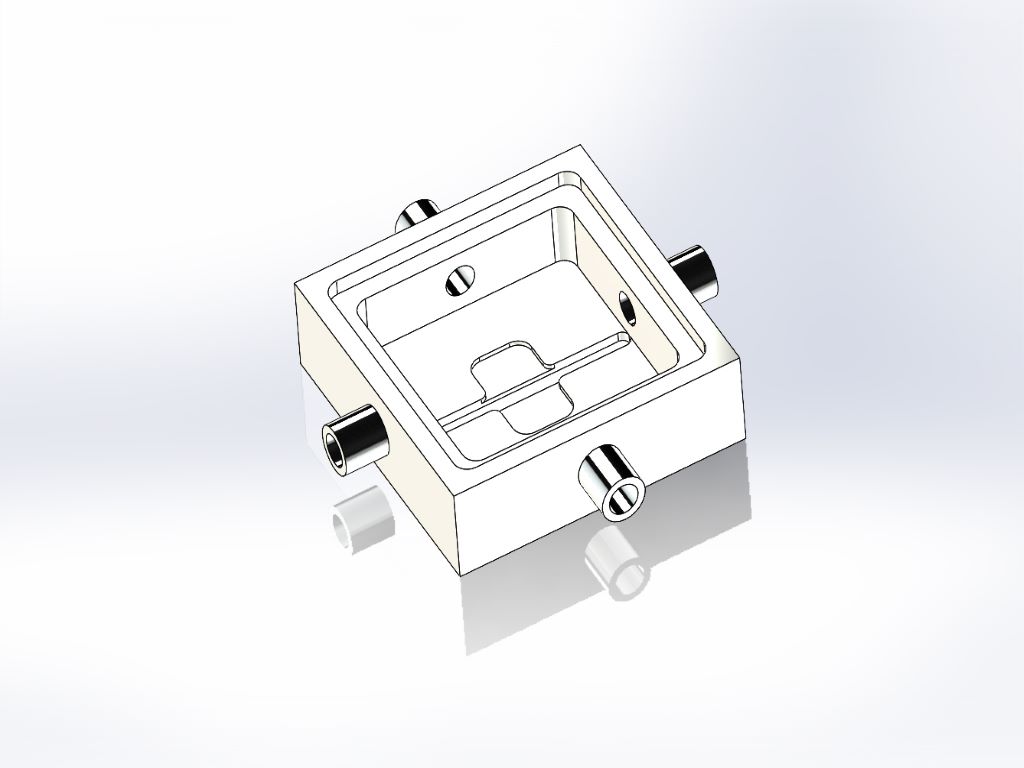

通信機器用コバール製ケース

こちらは通信機器用ケースの加工事例です。加工精度:±0.01 ・平面度/平行度(0.03)、同心度/円筒度(0.05) ・シールド部面粗度(1.6a)の精度を実現しております。

難削材の精密マシニング加工のことなら三翔精工まで!

精密マシニング加工 量産センター.comを運営する三翔精工は、マシニングセンタを用いた精密加工技術・難削材加工技術・量産加工技術の3つの技術と、徹底した品質保証体制により、高品質が求められる半導体製造装置・医療機器・電子機器等の分野にて、精密加工品を提供してまいりました。

精密加工品のマシニング加工なら、当社までお問い合わせください。