VA・VE事例

バフ研磨によるバリ処理・表面処理の効率化

| 課題 | 仕上げ工程の工数 | 効果 | 工数削減 コストダウン |

|---|

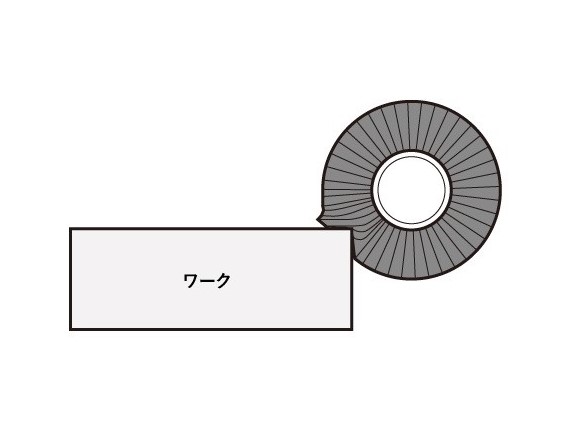

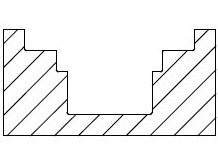

Before

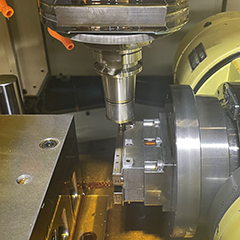

バフ研磨により研磨作業の工数削減を実現した事例をご紹介いたします。

従来、機械加工後の仕上げ工程においてバリ処理と表面処理を手作業で行っていました。しかし、手作業ですと人件費・工数がかかり、コストアップ要因になってしまっていました。

従来、機械加工後の仕上げ工程においてバリ処理と表面処理を手作業で行っていました。しかし、手作業ですと人件費・工数がかかり、コストアップ要因になってしまっていました。

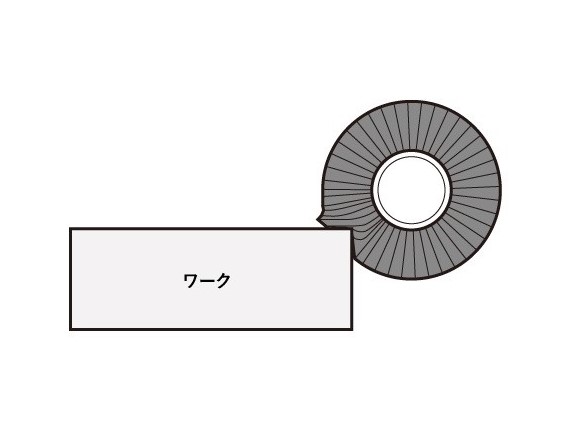

After

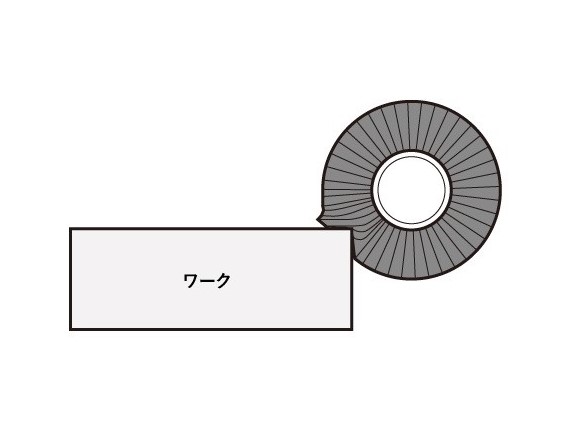

そこで、当社にてバフ研磨を行いました。バフ研磨は、バリ処理と表面処理を同時に行うことができるため、大幅な製造リードタイム短縮につながりました。手作業では難しいヘアライン仕上げのほか、比較的サイズの大きな製品でも効率的に研磨を行うことができます。

当社では、小型のワークはペン型のバフで、大型ワークの場合はバフをボール盤に固定してそれぞれ研磨を行っております。

当社では、小型のワークはペン型のバフで、大型ワークの場合はバフをボール盤に固定してそれぞれ研磨を行っております。

ポイント

本事例のポイントは、バフ研磨によりバリ処理・表面処理の効率化を実現した点にあります。バフ研磨(英:Buffing)は、一般にステンレスの表面を仕上げるために使用される研磨方法の一つです。バフは、綿やフェルトを素材とするもので、回転させながらワークの表面に押し当てることで研磨を行います。ワークの傷やバリ処理、あるいは表面の平滑度を向上させる目的で使用されます。バフには様々な種類があり、中には面粗度が非常に小さい鏡面加工を行うことができるものもあります。

関連事例

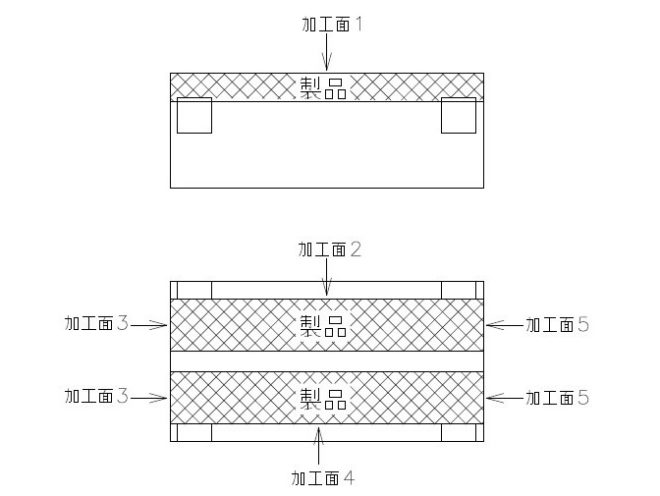

5軸加工機の多数個取り多面加工によるコストダウンの実現

| 課題 | 加工工数 |

|---|---|

| 効果 | 工数削減 コストダウン |

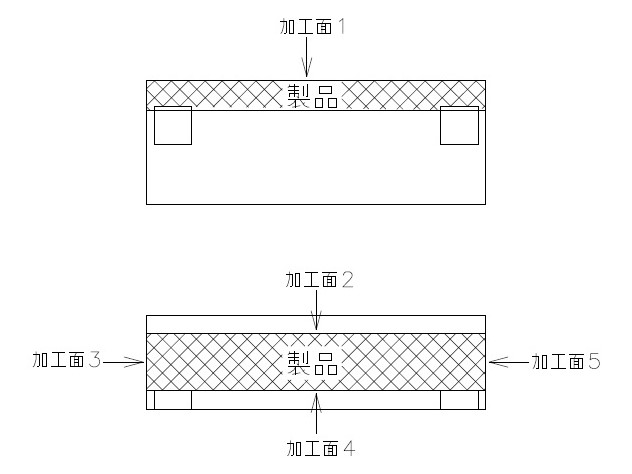

5軸加工機の多面加工によるコストダウンの実現

| 課題 | 加工工数 |

|---|---|

| 効果 | 工数削減 コストダウン |

バフ研磨によるバリ処理・表面処理の効率化

| 課題 | 仕上げ工程の工数 |

|---|---|

| 効果 | 工数削減 コストダウン |

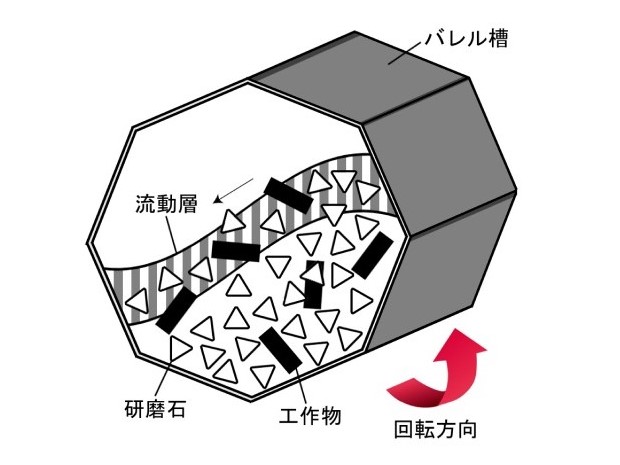

バレル研磨による

仕上げ工程の工数削減

| 課題 | 仕上げ工程の工数 |

|---|---|

| 効果 | 工数削減 コストダウン |

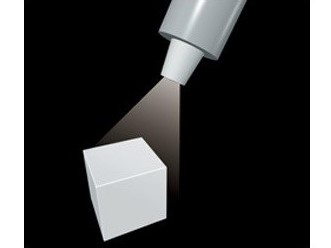

ブラスト処理による

バリ取りの効率化

| 課題 | 仕上げ工程の工数 |

|---|---|

| 効果 | 工数削減 コストダウン |

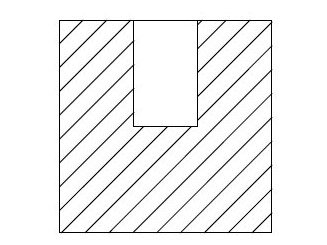

止まり穴の形状変更による加工工数・工具コストの削減

| 課題 | 加工工数 工具コスト |

|---|---|

| 効果 | 工数削減 工具コスト低減 コストダウン |

内コーナー部の形状変更による工具コストの低減

| 課題 | 工具コスト |

|---|---|

| 効果 | 工具コスト低減 コストダウン |

コーナーRの形状変更による加工工数の削減

| 課題 | 加工工数 |

|---|---|

| 効果 | 工数削減 コストダウン |