VA・VE事例

切削工具の使い分けによるリードタイム短縮

| 課題 | 加工工数 | 効果 | 工数削減 品質向上 コストダウン |

|---|

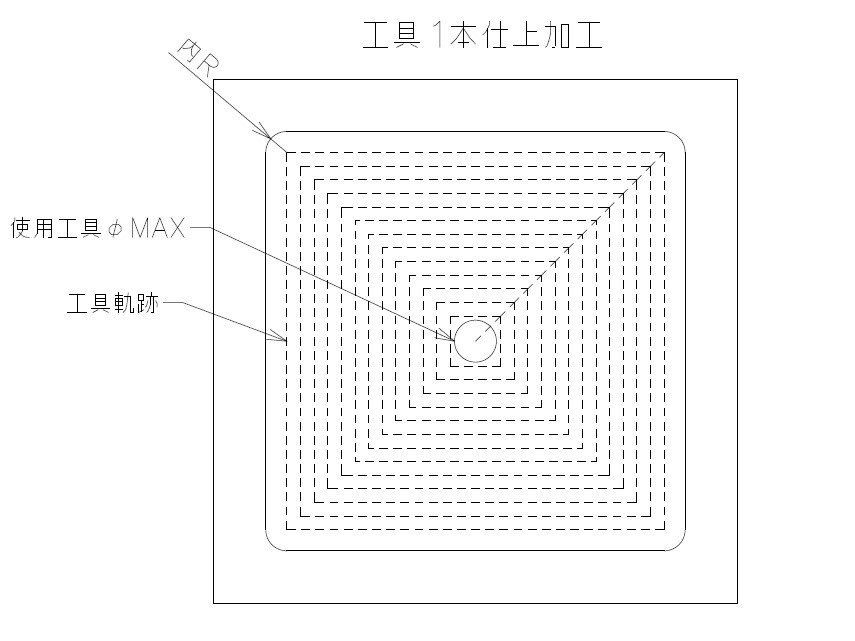

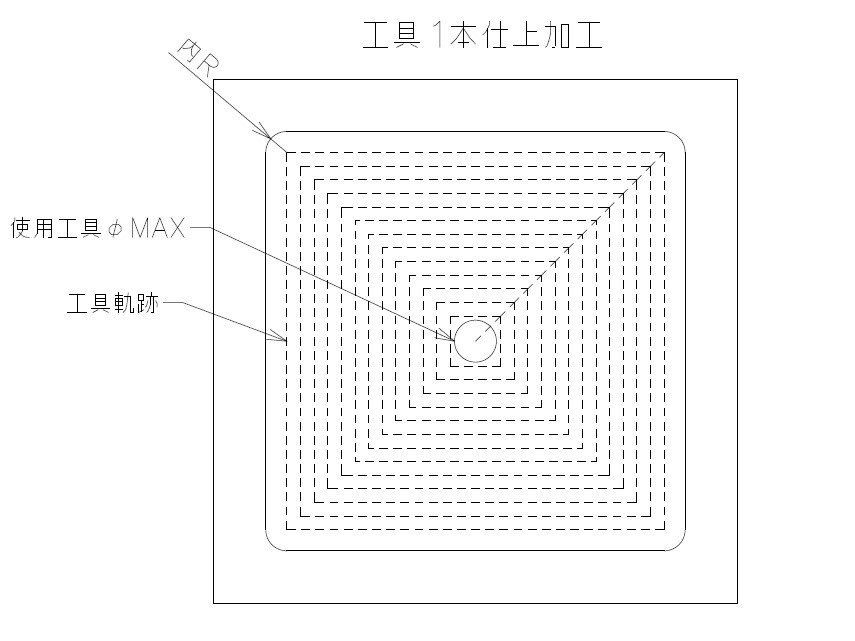

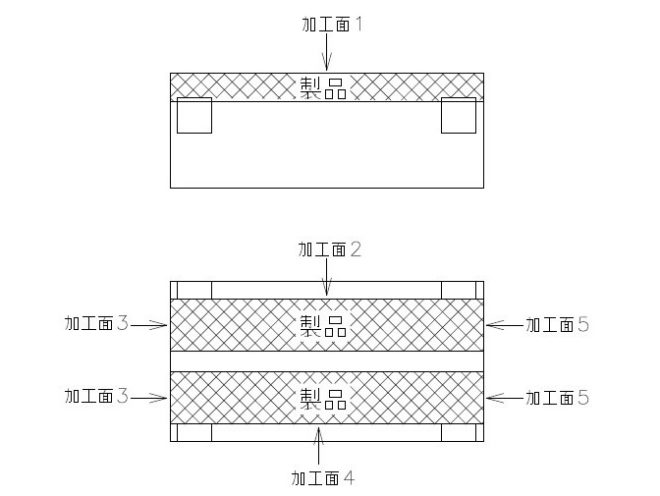

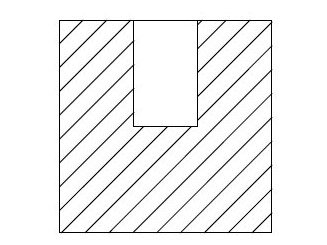

Before

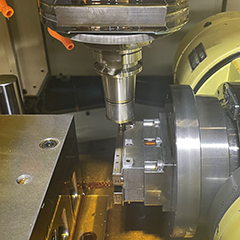

工具変更によりコストダウンを実現した事例をご紹介いたします。

内コーナーRの寸法精度が厳しく、小さいポケット形状を1つの工具で加工する場合では、加工時間を要するためコストアップの要因となっていました。

内コーナーRの寸法精度が厳しく、小さいポケット形状を1つの工具で加工する場合では、加工時間を要するためコストアップの要因となっていました。

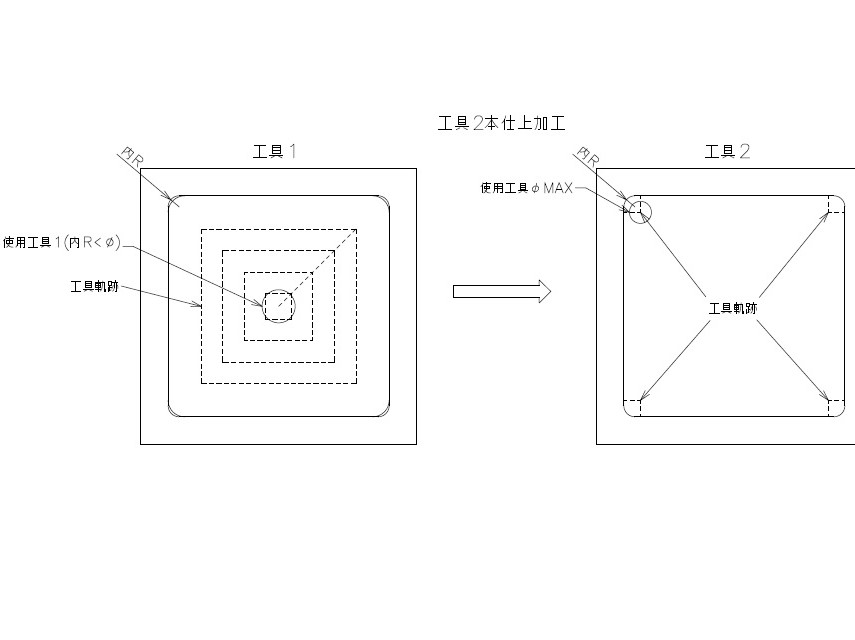

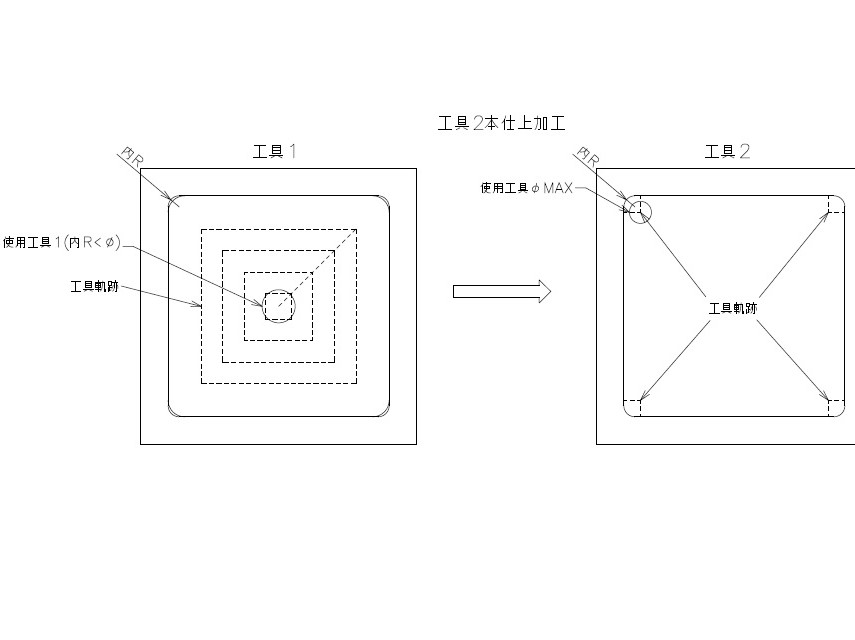

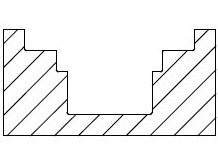

After

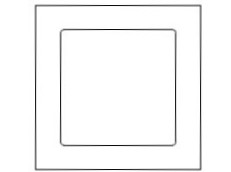

そこで当社では、径の大きな工具(粗削り用)と小径工具(仕上げ用)を組み合わせた加工を行いました。内コーナー部のみ小径工具を使用して加工することにより、作業効率が向上し製造リードタイム短縮を実現いたしました。

2種類の工具を使い分けることで、繋ぎ目に発生する段差を抑えられるという点がポイントになります。加工プログラムの最適化並びに加工後の外観検査(高さや幅の調整)を行うことで、繋ぎ目の段差を0.03以下にしております。

2種類の工具を使い分けることで、繋ぎ目に発生する段差を抑えられるという点がポイントになります。加工プログラムの最適化並びに加工後の外観検査(高さや幅の調整)を行うことで、繋ぎ目の段差を0.03以下にしております。

ポイント

本事例のポイントは、部位ごとに最適な工具を使い分けることにより、製造リードタイム短縮を実現した点にあります。「精密マシニング加工 量産センター.com」を運営する株式会社三翔精工は、鹿児島県霧島市に生産拠点を置く切削加工メーカーです。当社は、マシニングセンタを用いた精密加工技術×難削材加工技術×量産加工技術の3つの技術と、徹底した品質保証体制により、高品質が求められる半導体製造装置や医療機器、産業機械、電子機器など様々な業界のお客様から長年ご支持いただいております。

量産部品の精密マシニング加工なら、当社にお任せください。

関連事例

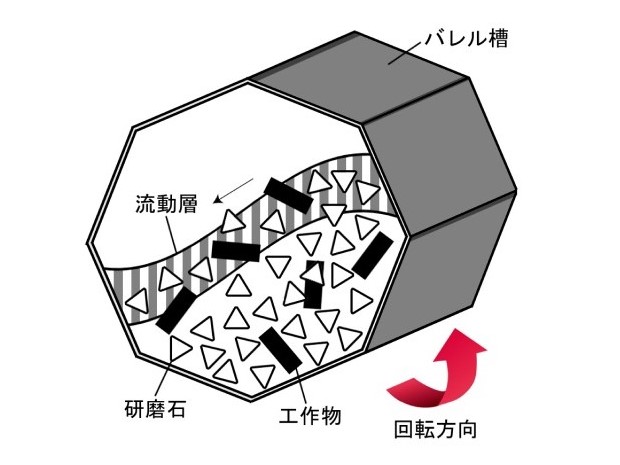

5軸加工機の多数個取り多面加工によるコストダウンの実現

| 課題 | 加工工数 |

|---|---|

| 効果 | 工数削減 コストダウン |

5軸加工機の多面加工によるコストダウンの実現

| 課題 | 加工工数 |

|---|---|

| 効果 | 工数削減 コストダウン |

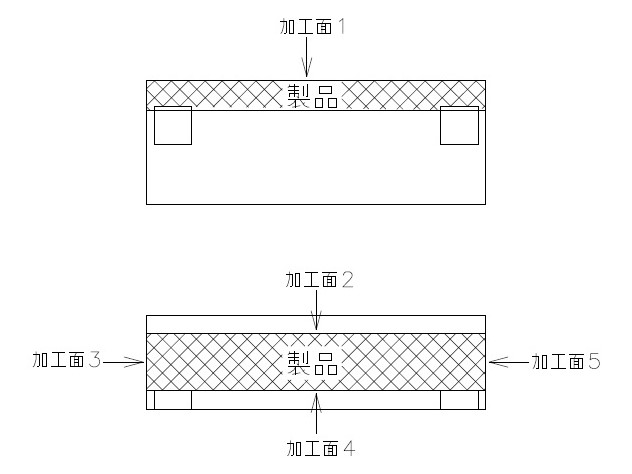

バフ研磨によるバリ処理・表面処理の効率化

| 課題 | 仕上げ工程の工数 |

|---|---|

| 効果 | 工数削減 コストダウン |

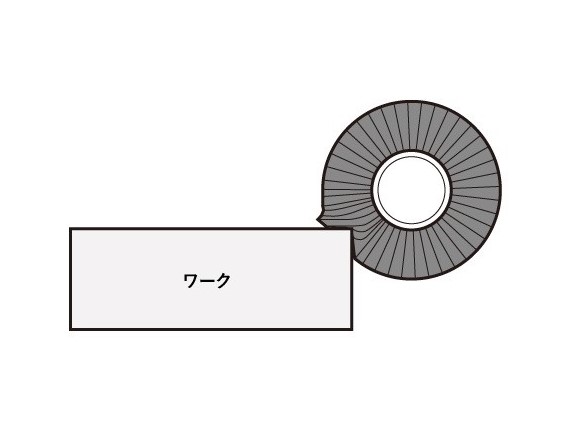

バレル研磨による

仕上げ工程の工数削減

| 課題 | 仕上げ工程の工数 |

|---|---|

| 効果 | 工数削減 コストダウン |

ブラスト処理による

バリ取りの効率化

| 課題 | 仕上げ工程の工数 |

|---|---|

| 効果 | 工数削減 コストダウン |

止まり穴の形状変更による加工工数・工具コストの削減

| 課題 | 加工工数 工具コスト |

|---|---|

| 効果 | 工数削減 工具コスト低減 コストダウン |

内コーナー部の形状変更による工具コストの低減

| 課題 | 工具コスト |

|---|---|

| 効果 | 工具コスト低減 コストダウン |

コーナーRの形状変更による加工工数の削減

| 課題 | 加工工数 |

|---|---|

| 効果 | 工数削減 コストダウン |