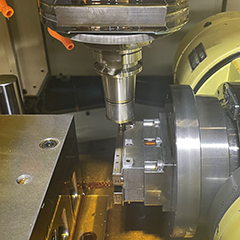

マシニング加工での治具設計製作

マシニング加工において、非鉄などの材質の理由だけではなく、加工の内容によって治具が必要となる場合があります。特に5面加工が必要な製品や、割り出しなどが必要な場合でも専用の治具がないと加工ができない場合があります。

マシニング加工での治具設計製作のポイント

マシニングでの切削加工の際に必要となる治具について、設計・製作を行う場合には以下の点がポイントとなります。

ワーク形状の確認

マシニング加工での治具を設計・製作する際には、クランプするワークの形状が重要です。平らな面のみでクランプが可能なのか、それとも形状に合わせた面が必要なのかなど事前の確認が大切です。

加工方法の確認

マシニングでの加工としても、その内容は様々です。穴あけ加工だけなのか、5面加工などの複雑な加工があるのかでも、治具の設計は異なります。加工方法に合わせた治具の設計・製作が必要となります。

マシニング加工治具製作時のよくあるトラブル

マシニング加工向けの治具を内製化した際のよくあるトラブルは以下の通りです。

保持力の安定化

マシニングでの切削加工の際はワークに大きな力が加わりますが、その状態でもワークをクランプし続ける保持力を安定させられるかがポイントです。保持力が弱いと加工中にワークが飛んでしまい、事故や怪我の原因となります。

精度

加工の内容によって、平面度や直角度、平行度が求められます。マシニング本体の精度や加工条件などの条件が整っていても、治具の精度が悪ければ加工後の精度も悪くなります。そのため治具の製作時はワークの要求精度を満たせる仕様であることを確認しなくてはいけません。

当社のマシニング加工における治具の設計・製作のポイント

マシニング加工時に活用する治具の設計・製作について、当社では以下のポイントに注意して対応しています。

ワーク形状、加工内容に対応

実際に治具の設計・製作の際はワークの形状やどのような加工を行うかを確認の上、最適な物を製作しています。形状によって、どのようなクランプが最適なのか、また多面同時加工などの複雑な加工を行うのかなどの確認を行ったうえで製作しています。

量産対応

当社では量産品への対応の場合でも社内にて治具を設計・製作しています。クランプから加工までの一連の流れを含めて最適な治具形状やクランプ方法を検討しています。また精度についても量産品で不良が出ないように要求精度も含めて検討しています。

事例

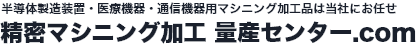

半導体製造装置用SUS製治具

こちらは半導体組立画像検査機装置内の部品の加工事例になります。画像検査で、良品/不良品の選別を行い各トレイへ搬送するための部品として用いられます。材質には錆びや腐食に強く、耐熱性と強度に優れたSUS304を使用しております。マシニングセンタによる3軸加工を施すことで、製作を行いました。

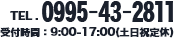

半導体製造装置用コバール製治具

こちらは半導体製造装置における実装治具の加工事例です。製品の素材として、コバールを使用しています。コバールは電気特性(誘電率)がSUS430よりも優れています。また、コバールはニッケル部品との密着強度に優れています。 これはコバールの中にはニッケルが多く含まれている為です。しかし、コバールには発熱しやすいという難点があります。 この難点により、ニッケルは切削した際の発熱を抑制する為の、 加工条件の調整がステンレスと比較しても非常に難しいものとなっています。

マシニング加工の治具設計・製作でお悩みなら、当社にお任せ!

精密マシニング加工 量産センター.comを運営する三翔精工は、自社にてバイス治具の製作を行なってきました。

複雑形状品や多面加工などの工程があるワークに対しても、これまでの実績と豊富な経験から最適な治具を設計・製作して加工を行っています。

培ってきた精密加工技術を活かした当社の加工品は、高精度な要求にお応えしており、広い分野で採用されています。

またそのような治具を用いた当社のマシニング加工技術と24時間の生産体制により、量産対応が可能です。更に全数の外観検査により品質保証も徹底しております。

数十ミクロン以下の加工においては、加工設備だけでなくノウハウ・知見、技術、高品質が必須となりますが、当社は創業以来、精密加工に特化し事業を行い、さらに徹底した研究により、森精機・切削加工ドリームコンテストで金賞を受賞するほどの技術力を保有しております。

マシニング加工時のバイス治具製作でお悩みなら、ぜひ当社までお問い合わせください。