精密マシニング加工とは?

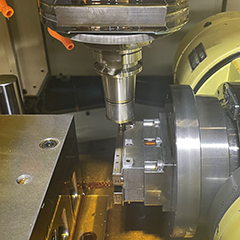

精密マシニング加工とは、ひとことで言うとマシニングセンタを用いて精密加工を施すことを指します。

>>マシニング加工とは?マシニングセンタについても詳しく解説

ここで言う精密加工は、寸法精度±0.01mmのマイクロスケールであり、高いレベルの平面度、平行度、面相度を実現することが可能となっています。

通常であれば刃具の取替えやチャッキングなどに多くの時間がかかってしまう精密加工ですが、マシニングセンタを用いることにより、短時間で大量に生産することができます。

また、精密マシニング加工を駆使することにより、コバールやインコネルなどの難削材に、微細穴加工などの複雑形状加工を施すことも可能です。

精密マシニング加工を行う上で重要な2つのポイント

精密マシニング加工を行う上で重要なポイントとして、

・プログラムの作成

・材質の理解

上記の2つが挙げられます。それぞれについて説明します。

CAD/CAMプログラムの作成

精密マシニング加工を行う上でCAD/CAMプログラムの作成は最も重要なポイントの1つであると言えます。

まず、マシニングセンタを動作させるためには、数値データ(NCデータ)を作成する必要があります。これを作成するためには、お客様からいただいた図面を参考に、工作物の形状を考慮した上で、エンドミルを動かす速度や方向などを決定しなければなりません。

材質の理解

次に精密マシニング加工を行う上で重要なポイントは、材質の理解です。精密マシニング加工では工作物の材質が加工条件や工具の選定に大きな影響を与えます。例えば、ステンレスに精密マシニング加工を施す際には、ステンレスの特性である熱伝導率の低さを考慮した上で加工を行う必要があります。具体的には、熱伝導率の低さにより切粉が加工品に溶着しないように、耐熱性や耐摩耗性に優れたコーティングが施され、超硬合金で製作された切削工具の使用や、クーラント液(冷却液)の使用などが必要とされます。

また、難削材の切削加工を行う際には、材質を理解した上で切削工具やクーラント液を選定しなければ、加工費が高コストになってしまうのみならず、そもそも求められている精度を実現できないといった問題が起こってしまいます。

当社の加工事例

当社の加工事例の一部をご紹介します。

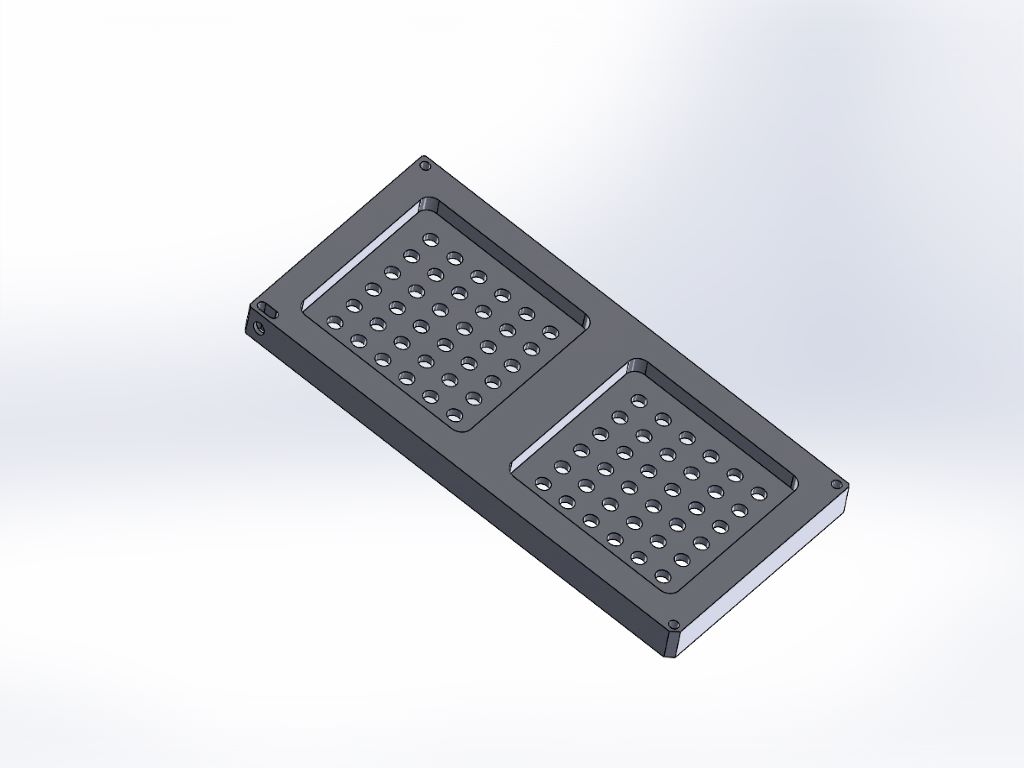

半導体製造装置用プレート

本部品では、穴の上面と底面の平面平行度が上記のように0.05と厳しい公差が要求されておりました。そこで、全穴の加工を同時に行うことで、平面・平行度を満足させております。

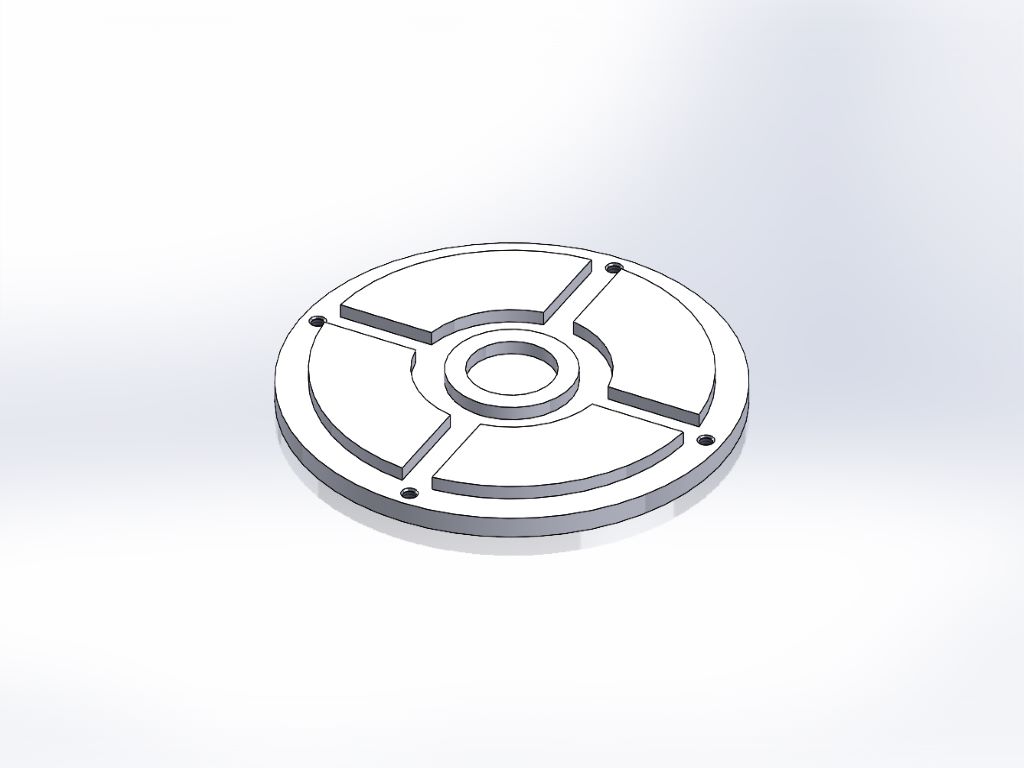

半導体製造装置用テーブル

こちらの部品の加工におけるポイントは、 円形状での平面平行度(0.05)、同心度(0.05)を維持している点です。本部品においては、外周と突起部を同時加工することで、上記精度を満足させております。

精密マシニング加工にお困りの方は、三翔精工まで!

ここまでお読みいただきありがとうございます。

今回は精密マシニング加工と、それを行う上での重要なポイントについて説明させていただきました。

前述の通り、精密マシニング加工とは寸法精度±0.01mmのマイクロスケールでの加工であり、通常のマシニング加工よりも材質への深い理解と、高度な加工プログラムの作成が求められます。

当社ではマシニングセンタを複数所有しており、これを活かして半導体業界や通信機器業界等の高精度を求められる業界で数多くの実績を積み重ねてきました。また、長年蓄積してきた加工ノウハウにより、コバール、インコネル、ハステロイ等の難削材の複雑形状加工にも対応可能となっております。

精密マシニング加工についてご興味をお持ちの方はお気軽にお問合せください。